在全球环保要求趋严的环境下,工业领域对高效节能燃烧技术的需求日益迫切。纯氧燃烧以高能效表现和环保特性,正为钢铁、玻璃、化工等高能耗行业的绿色升级带来变革。然而,纯氧燃烧存在燃烧速度快、火焰温度高的特点,其对工业燃烧器的配置要求高,因此选对适配的燃烧器成为保障应用效果的关键。

芬兰奥林自1990年起便专注于纯氧燃烧技术的研发,依托自主创新技术及新型燃烧器,为工业企业提供兼具高效与环保的定制化解决方案,可助力企业达成零氮氧化物(NOx)排放的环保目标,满足当前全球范围内最严苛的环保标准。

纯氧燃烧从源头消除NOx,高效赋能多工业领域

传统燃烧过程以空气作为氧气来源,其中79%的氮气在高温下会与氧气反应生成NOx,造成环境污染。而纯氧燃烧技术采用高纯度氧气(浓度95%~100%)替代空气作为助燃剂,从源头避免了氮气的参与,可彻底消除NOx的生成。

在能效和应用方面,纯氧燃烧技术通过燃料与纯氧在炉内逐级掺混,混合后均匀分布在炉膛中低温弥漫性燃烧,使得燃料节约约50%左右,烟气量减少70%以上 ,同时将火焰温度提升至3000摄氏度(较传统燃烧提高50%),能源效率提高多达10%。目前,该技术已成功应用于工业锅炉、钢铁行业的金属熔炼、玻璃制造及高温热处理等领域。

“法律越来越多地限制氮氧化物排放。因此,各行各业都在寻求新技术,对纯氧燃烧的兴趣也在增长。“

——奥林业务总监Olli Tevä

奥林CFD建模设计,全流程优化燃料效能

纯氧燃烧技术在实际应用中实施难度较大:

- 其燃烧速度是标准空气燃烧的十倍,需确保火焰与燃烧器喷嘴保持足够距离以承受热应力。

- 纯氧燃烧会导致锅炉内温度过高,对燃烧器材料的耐高温性能要求极高。

作为拥有六十余年技术积淀的能源解决方案专家,奥林通过两大核心举措攻克难题:

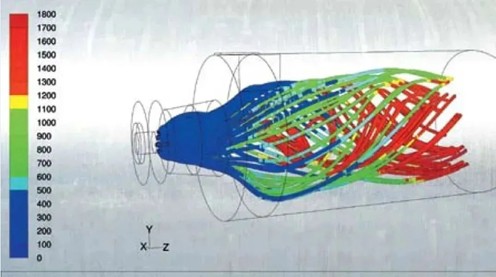

- 创新运用计算流体动力学(CFD)建模设计,精准把控燃烧器火焰的物理位置和燃烧过程的动力学,确保喷嘴能够承受热应力。

- 坚持为每个客户量身定制氧气燃烧器,氧气和燃料的供应和混合为每个项目单独建模,以全流程数字化仿真优化能效与稳定性。

纯氧燃烧应用依场景而定,氢经济推动氧燃烧应用

纯氧燃烧技术的应用存在明显场景差异:对大型、连续运行的熔炉,能从源头杜绝NOx生成实现零排放,提升能源效率的收益可覆盖前期投资成本;但该技术用于小型熔炉时,改造需大量资金,收益难覆盖投资,且受氧气制备与运输成本制约,应用受限。

不过,随着氢气在能源领域普及,电解制氢产生的氧气副产品可直接用于工业燃烧,省去制备运输成本。未来,利用纯氧燃烧的行业或聚集在氢气工厂附近,氢能为纯氧燃烧技术破解成本难题提供了有效路径。

此前,奥林为德国一家大型铜冶炼厂的再生铜熔炉定制两台5MW燃烧器,并配套阀门执行器与控制系统以精准调控氧气和天然气含量,熔炉于2024年春季顺利投用。此外,奥林全系列气体燃料燃烧器,无需修改即可燃烧氢含量高达20%的混合物,且已为全球不同氢气混合物项目设计交付数百台燃烧器,氢含量覆盖几%到100%。

未来,奥林将继续深化在纯氧与氢能燃烧领域的创新,以更智能、更灵活的技术架构,助力更多工业用户实现环保达标、能效提升与运营优化的多重目标,共同迈向碳中和的未来。

如果您想了解关于奥林燃烧器的相关信息,请点击联系我们 ,我们将为您提供定制化解决方案。